L’inspection thermographique des panneaux photovoltaïques sur les centrales solaires, est aujourd’hui facilitée et optimisée grâce à l’utilisation de drones équipés de caméras thermiques. Cette approche technologique offre une série d’avantages pour vérifier la performance, la durabilité des installations et maximiser la production d’électricité verte.

Nous allons décrypter les avantages d’une inspection thermographique et l’intérêt d’en réaliser un dans cet article.

1. QU’EST-CE QU’UNE INSPECTION THERMOGRAPHIQUE PAR DRONE ?

La thermographie infrarouge par drone est une technique d’inspection d’imagerie aérienne à l’aide d’aéronefs équipés de caméras RGB ou thermographiques. Cette technologie vise à examiner le rayonnement thermique lié à la température de surface des matériaux pour détecter des anomalies.

L’utilisation de drones pour l’inspection de panneaux solaires permet un déploiement aérien rapide, efficace et sécurisé permet de couvrir rapidement des zones étendues de panneaux solaires.

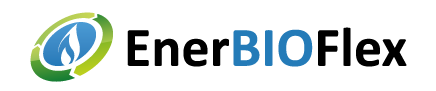

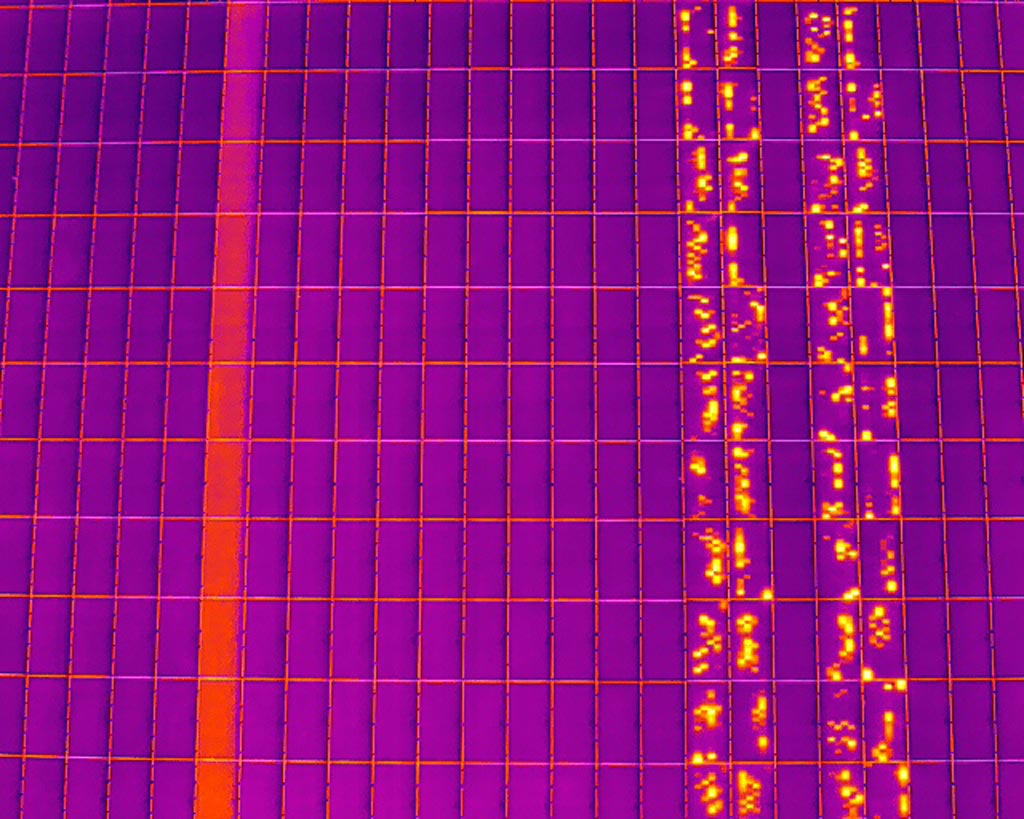

1.1 L’analyse d’une image [vidéo] thermique

Chaque couleur de l’image représente une certaine plage de température. Dans la palette de couleurs standard, le rouge, le jaune et l’orange représentent l’affichage des zones plus chaudes, tandis que le violet, le bleu et le bleu foncé représentent l’affichage des zones plus froides.

Dans le cas d’un diagnostic sur une centrale solaire, la thermographie met en évidence les défauts des cellules photovoltaïques caractérisés par un point chaud. Pourquoi ?

Dans le cas d’une cellule photovoltaïque défectueuse (structure ou connexion HS), un échauffement + ou – important va se produire par l’effet du passage du courant dans l’élément conducteur (et qui ne converti plus la chaleur en courant).

Cet effet est nommé « effet résistif », phénomène que l’on peut illustrer par les résistances d’un appareil de chauffage.

Plus l’image révèle des zones des points orangés rouges, plus le nombre de cellules photovoltaïques hors-service est élevé.

Si une des cellules n’est pas en fonctionnement, sa température va être plus faible que les autres.

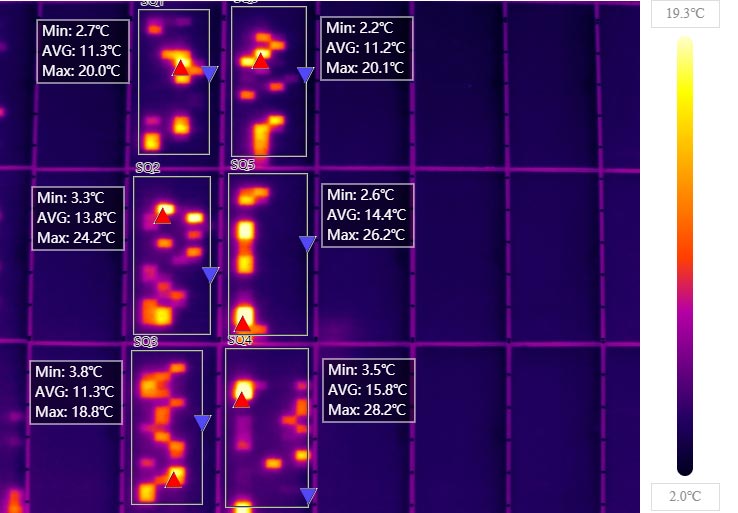

Ci-dessous : Chaîne de panneaux non connectés (rouge) lors de l’inspection, contrôle infrarouge impossible. Il n’est pas possible de diagnostiquer l’état de fonctionnement des cellules photovoltaïques.

1.2 Conditions et Recommandations pour une Inspection Thermographique Réussie

Afin d’optimiser l’inspection thermographique, certaines conditions doivent être remplies. Une radiance d’au moins 600 W/m² est recommandée, impliquant des vols préférentiellement effectués pendant les mois de fin de printemps, d’été et début d’automne. Éviter l’heure de pic du soleil est également essentiel pour éviter les reflets indésirables qui pourraient altérer la précision des données capturées par la caméra thermique.

2. TYPES DE CAS DETECTES SUR DES PANNEAUX SOLAIRES

L’inspection thermographique permet d’identifier divers cas de dysfonctionnement :

- Cellules défaillantes

selon le nombre impactés, cela peut condamner l’ensemble du fonctionnement du panneau. - Panneaux non branchés

- Panneaux abimés par impacts (intempéries, défauts d’installation, transport ……)

- Onduleurs défaillants

- Etc…

Des causes multiples

- Usure naturelle ou accélérée

- Accumulation de saletés

- Défaut de montage créant une contrainte sur la cellule

- Choc

- Oxydation

- Délamination…

Un mauvais branchement, un oubli, un onduleur hors-service peuvent mettre hors tension un ou plusieurs panneaux de l’installation.

3. QUELS SONT LES RISQUES POUR DES CELLULES OU DES PANNEAUX PHOTOVOLTAÏQUES HORS-SERVICE ?

3.1 SURCHAUFFE & PROPAGATION

Lorsqu’une cellule photovoltaïque est hors-service son échauffement va réduire la performance de production des cellules voisines. Ces cellules voisines absorbent la chaleur de la cellule défectueuse et dans le temps elles peuvent à leur tour être dégradée.

La dégradation d’une cellule bride la performance maximale atteignable par un panneau.

Dans le temps, un panneau peut voir ses performances fortement diminuées.

A noter : en moyenne, un panneau solaire compte entre 60 et 72 cellules photovoltaïques, les effets négatifs de réduction de performance sur l’ensemble du panneau peuvent avoir un impact conséquent à moyen terme.

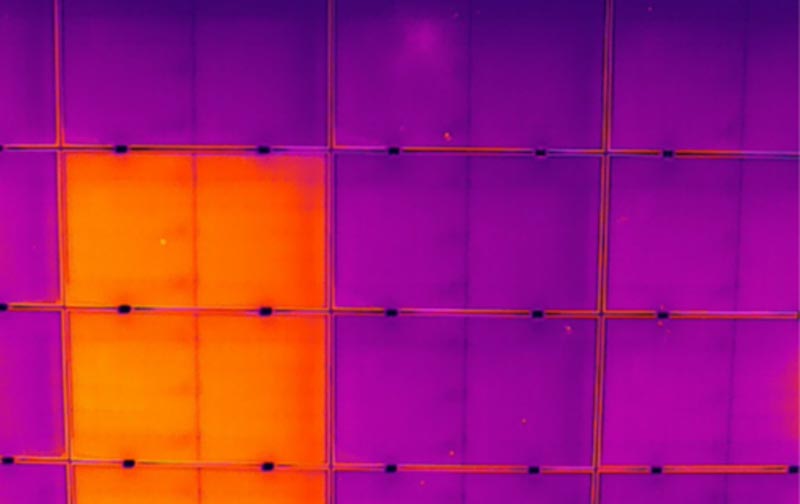

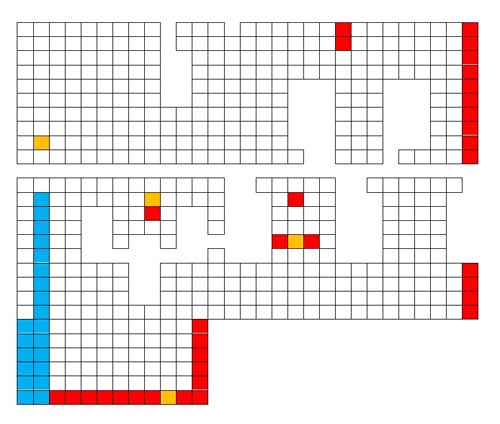

Exemple sur ce panneau inspecté lors de la livraison de la centrale, une trentaine de cellule sont défectueuses, on peut visualiser la proportion dégradée.

3.2 VIGILANCE ECHAUFFEMENTS & RISQUES INCENDIE

Des feuilles ou d’autres végétaux secs peuvent se loger entre les panneaux.

Certains points chauds sur une cellule défectueuse peuvent atteindre 70/80°C voir 90°C, un point de vigilance est à noté lorsque ces 2 conditions sont réunies.

Les courts-circuits sont bien plus dangereux en termes de sécurité. Ils peuvent provoquer un incendie en raison de la brusque augmentation de l’intensité du courant sous forme d’étincelles.

3.4 PERTE DE RENDEMENT

En moyenne la perte de rendement, observée lors des inspections, se situe entre 5 et 20%.

Dans certains cas extrêmes, il a pu être observé un manque à gagner de près de la moitié du rendement.

4. EXEMPLES CONCRETS SUR SITES PAR DRONE DELATTRE EXPERTISE

Nous avons interviewé DRONE DELATTRE EXPERTISE, expert en prestation technique par « aéronefs télépilotés sans personne à bord » pour illustrer par des cas concrets de centrales solaires.

4.1 Cas N°1 – Mise en Service d’une Centrale

Lors d’une mise en service d’une centrale solaire sur toiture de concession agricole, la société a procédé à une inspection thermique.

Le maître d’ouvrage souhaitait vérifier l’installation produite par le maître d’œuvre installateur.

Résultat : 35 panneaux photovoltaïques neufs non connectés ou défectueux.

PANNEAUX NON FONCTIONNELS LORS DE L’INSPECTION.

PANNEAUX AVEC DÉFAUTS MINEURS.

PANNEAUX AVEC DÉFAUTS MAJEURS.

La perte financière du remplacement des 35 panneaux est située entre 30 à 50 000€, sans compter la perte de production d’électricité des 35 panneaux.

Conclusion : Il est important de vérifier par thermographie, dès la réception des travaux, la bonne mise en œuvre du chantier, pour maximiser la productivité et diminuer la période d’amortissement.

Raccordements des panneaux, étanchéités, ainsi que le bon fonctionnement des cellules.

4.2 Cas N°2 – Changement de Société de Maintenance et entretien des panneaux photovoltaïques

Un client exploitant depuis quelques années sa centrale solaire, a souhaité changer de société de maintenance.

La nouvelle société de maintenance photovoltaïque a sous-traité un état des lieux avant de commencer sa prestation.

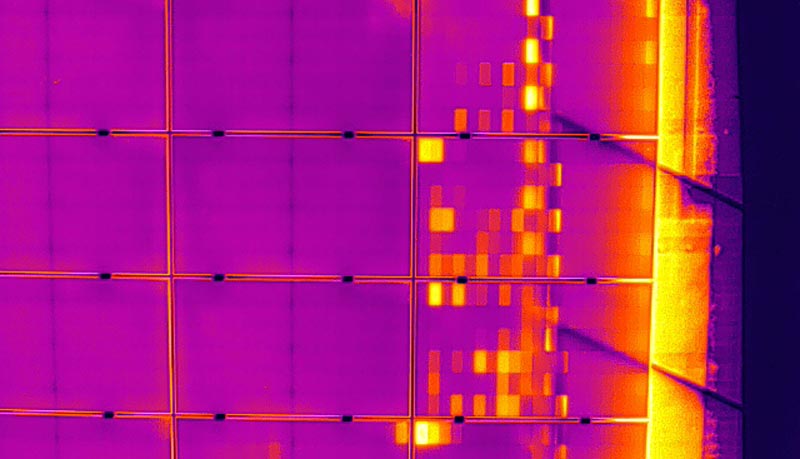

Le diagnostic thermographique, a relevé que 50 panneaux (sur 350) devaient être remplacés.

L’origine du problème résidait dans le non-respect des itinéraires de circulation des techniciens de maintenance, endommageant ainsi les cellules photovoltaïques en marchant dessus.

Des traces de pas sont clairement identifiables :

La nouvelle société de maintenance s’est garantie de commencer la prestation d’entretien sur un site solaire d’une certaine capacité de production électrique.

- Il se protège d’éventuelles mises en cause de détérioration de matériel.

- Et pour l’exploitant de la centrale, c’est l’opportunité de remettre la centrale à son niveau optimal de rendement.

4.3 Cas N°3 – Contrat entre Concessionnaire solaire et Exploitant agricole

Un agriculteur a loué sa toiture de hangar à un acteur de l’énergie. L’intérêt du concessionnaire locataire est de produire un maximum d’électricité, pour obtenir un certain rendement et vendre un maximum de courant. Il fait appel aux services de thermographie pour contrôler la performance de sa centrale de production d’électricité.

Il est conseillé d’inspecter sa centrale tous les 5 ans.

L’inspection thermographique permet de détecter les salissures, les cellules défectueuses, et autres phénomènes pour anticiper les changements de panneaux ou les entretiens, dans le but de maintenir une production optimale et garantir une bonne rentabilité de la concession.

5. QUEL EST INTERET DE CE TYPE D’INSPECTION PHOTOVOLTAÏQUE ?

Nous sommes spécialistes en l’efficacité énergétique dans le milieu rural et nous accompagnons nos clients à choisir les meilleures améliorations énergétiques pour maximiser la rentabilité de leur site d’exploitation et garantir la pérennité de leurs activités.

Nombreux clients agricoles exploitent ou ont des projets d’exploitation de centrales solaires. En contrôlant thermographiquement leur site de photovoltaïque, ils garantissent un suivi du site et anticipent les actions à mettre en place pour préserver une bonne performance énergétique, tout en participant à la transition énergétique française en améliorant le taux de production d’énergie décarbonée.

🤝 Merci d’avoir répondu à nos questions à DRONE DELATTRE EXPERTISE

L’entreprise Drone Delattre Expertise est spécialisée dans l’optimisation d’opérations :

- Maintenance

- Contrôle

- Inspection technique

- Photogrammétrie

- Thermographie

- Prise de vue aérienne

- Démoussage par drone en Hauts de France.

https://dronedelattreexpertise.com/

Vous souhaitez étudier un projet solaire agricole ?

Maximisons l’efficacité énergétique de votre exploitation.

Nos ingénieurs sont disponibles pour vous accompagner dans vos démarches de production d’énergie renouvelable.

CES INFORMATIONS VOUS INTERRESSENT ?

A lire aussi :