Une source conséquente d’économies, l’amélioration des performances énergétiques du site d’exploitation.

L’incertitude persistante des cours de l’énergie (tensions géopolitiques, crise énergétique, crise climatique) impacte à la hausse les prix de l’électricité.

Ce n’est pas une tendance ponctuelle mais un état qui perdure, impactant la rentabilité d’une unité de méthanisation agricole.

La consommation d’énergie sur les unités de méthanisation agricole est le 2e poste de dépenses, pourtant elles en produisent 10 fois plus en excédent. La sobriété, tant sur la partie soutirage du réseau que sur l’autoconsommation, est essentielle à la viabilité de l’installation.

Le but d’un audit énergétique est l’identification des consommations et leur performance afin de proposer des améliorations. Il se différencie d’un bilan ou diagnostic énergétique qui se focalise sur l’évaluation du fonctionnement de l’existant qui ne prévoit pas la quantification et la faisabilité des propositions correctives.

Pourquoi réduire ses consommations d’énergie ?

- Réduire sa facture d’électricité (fourniture turpe variable et turpe fixe, taxes) ;

- Maitriser son budget prévisionnel ;

- Diminuer l’influence de l’augmentation du prix de fourniture ;

- Améliorer sa courbe de charge pour favoriser l’achat d’énergie et l’autoconsommation ;

- Réduire son empreinte carbone, participer à la transition écologique ;

- Se mettre en conformité réglementaire.

(AO PPE2 6.7 La consommation d’électricité soutirée sur le réseau public d’électricité de l’Installation est inférieure à 0,15 MWh d’électricité/MWh PCS de biométhane injecté au cours de l’année civile, RED II)

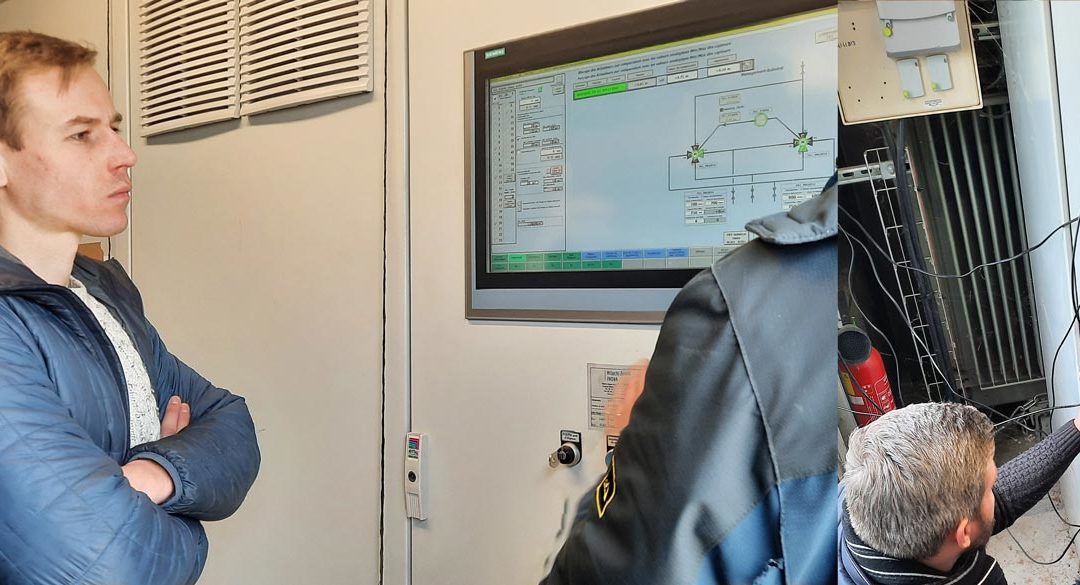

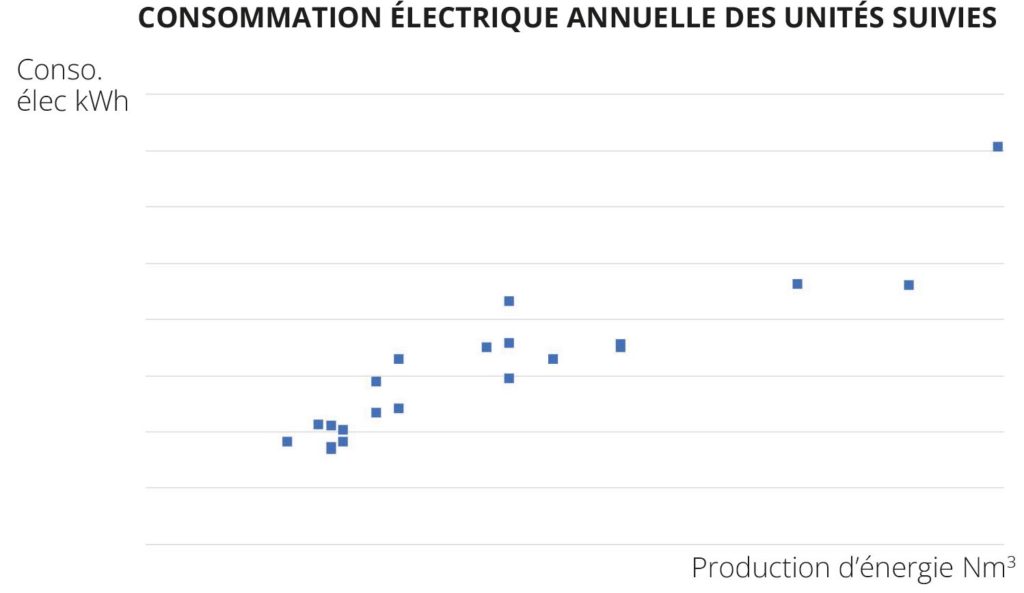

Quelles sont les différentes phases d’audit sur une unité de méthanisation agricole ?

- La première phase consiste en l’analyse de l’implantation du site, son dimensionnement et de son fonctionnement général.

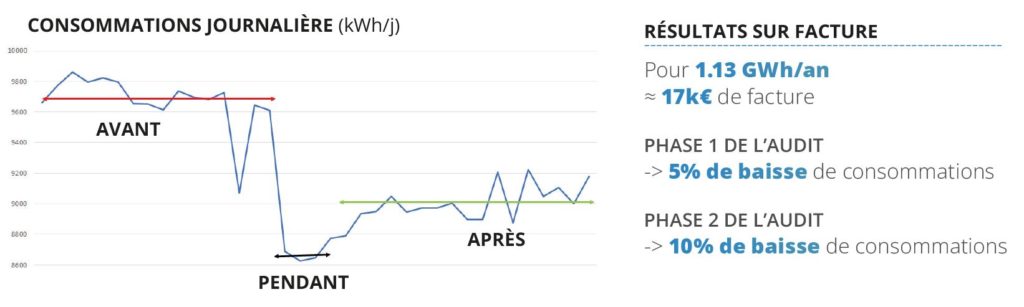

- Puis la seconde phase permet de mesurer qualitativement et quantitativement, le fonctionnement actuel avec des capteurs posés sur site, dans le but de trouver des leviers d’amélioration de natures différentes. Lors de cette partie des premiers re-réglages sont effectués permettant de réduire les consommations en moyenne de 5 %.

- Vient ensuite une phase d’analyse en bureau d’études permettant de quantifier les optimisations possibles et les moyens à mettre en œuvre pour y arriver.

- Dès lors, une feuille de route des chantiers à mener est définie, pour atteindre un état de performance cible.

- Après la mise en place des actions d’amélioration, une phase de vérification des performances obtenues est comparée aux attentes.

Les différents leviers analysés

- La qualité des intrants et leur préparation avant incorporation ;

- Le broyage et l’incorporation de matière ;

- La gestions des flux biologiques (recirculation, transferts, temps de séjour, taux de MS, MO…) ;

- La qualité et le temps d’agitation ;

- L’adaptation des moteurs constituants la chaine de débit pour limiter les goulots d’étranglement ;

- Le pilotage de l’agitation à vitesse variable ;

- La maitrise des cycles récurrents et leurs enchainements ;

- Le réglage des pressions de service, équilibrages de réseau aéraulique, hydraulique ;

- La performance thermique du process ;

- La valorisation de la chaleur fatale (autoconsommation ou utilisation externe) ;

- La maitrise de la courbe de charge, la diminution des pics de consommation ;

- L’intégration ou l’optimisation de moyens d’autoconsommation ;

- Suivre la performance biologique ;

- Détecter les fuites (gaz, air, O2) ;

- Organiser une maintenance préventive efficace ;

- Mesurer des indicateurs de performance énergétique ;

- Mettre en place une stratégie de maitrise de l’énergie sur le long terme (plans d’investissement, objectifs) ;

- Suivre les écarts à la normale (consommation, production, qualité, temps…) ;

- Se former et maintenir les compétences de pilotage de site.

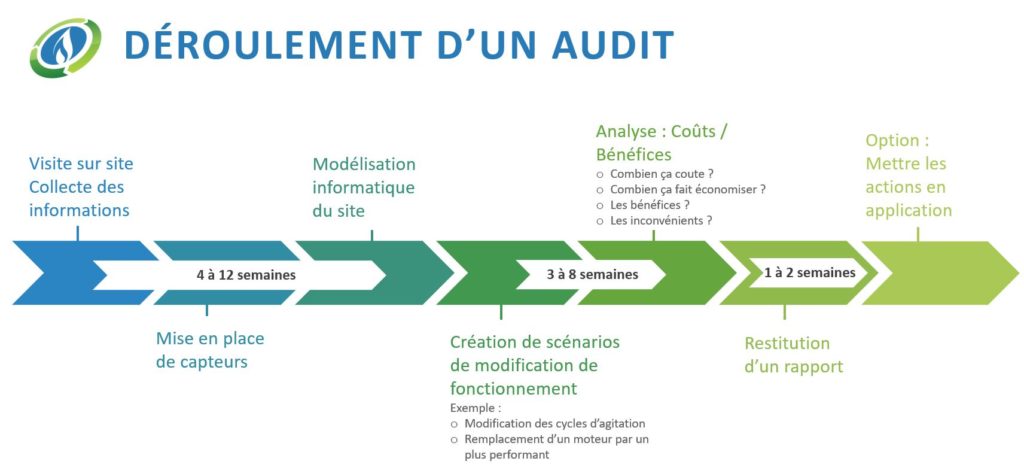

Consommations moyennes observées sur l’ensemble des 310 unités accompagnées aujourd’hui

Quels résultats obtenus après l’audit ?

En premier lieu, dès la première phase de l’audit, des modifications de réglages du process sont effectuées. Ces premiers réglages permettent en moyenne d’effectuer 5% d’économies d’énergie.

Après la seconde phase de l’audit, plusieurs scénarios d’amélioration sont restitués en priorisant les gains, le retour sur investissement, exemple :

- Réduction des consommations,

- Réduction des appels de puissance,

- Fiabiliser la qualité du réseau électrique,

- Modification du matériel,

- Maîtrise de la demande d’énergie, (MDE)…

Suite à la mise en place des actions suite aux scénarios d’améliorations, on observe jusqu’à 10% d’économies sur les consommations annuelles.

Pour conclure

La méthanisation est un système multi-factoriel combinant des flux logistique, biologique, électrique, thermique, dont le pilotage est assuré par des hommes et femmes de différentes compétences complémentaires.

Les influences mutuelles de ces différents systèmes peuvent interagir entre eux (impacts systémiques) positivement ou négativement. Il est donc conseillé de ne pas délaisser un aspect, au profit d’un autre et de conserver une approche globale.

Nos ingénieurs sont disponibles pour vous accompagner dans cette démarche de performance énergétique vertueuse, éprouvée & reconnue.

Ces informations vous intéressent ?

Voici d’autres sujets connexes :